Capteur ou actionneur à bilame : comment choisir la bonne solution

Quelle solution pour votre application thermique ?

En bref !

Dans les systèmes thermiques industriels, le choix entre capteur bilame et actionneur bilame n’est jamais anodin. Derrière une technologie commune, la dilatation différentielle de deux métaux, se cachent deux logiques fonctionnelles distinctes : informer (capteur) ou agir (actionneur). Ce document est conçu comme une note technique d’aide à la décision, destinée aux ingénieurs, prescripteurs et intégrateurs soumis à des contraintes de sécurité, de fiabilité et d’autonomie énergétique.

Le bilame : un composant thermomécanique fondamental

Le principe physique exploité

Un bilame est constitué de deux alliages métalliques co-laminés, dont les coefficients de dilatation thermique diffèrent volontairement. Sous l’effet de la température, cette différence génère une courbure mécanique stable, répétable et exploitable. Cette déformation n’est pas un effet secondaire : elle est conçue pour produire une réponse mécanique à partir d’une énergie thermique disponible localement.

Les raisons industrielles de son usage

Le bilame conserve des avantages décisifs dans l’industrie :

- autonomie énergétique (aucune alimentation requise) ;

- robustesse (pas d’électronique, pas de dérive logicielle) ;

- fonctionnement local (réaction au plus près du point chaud) ;

- maintenance minimale (composant passif, durable).

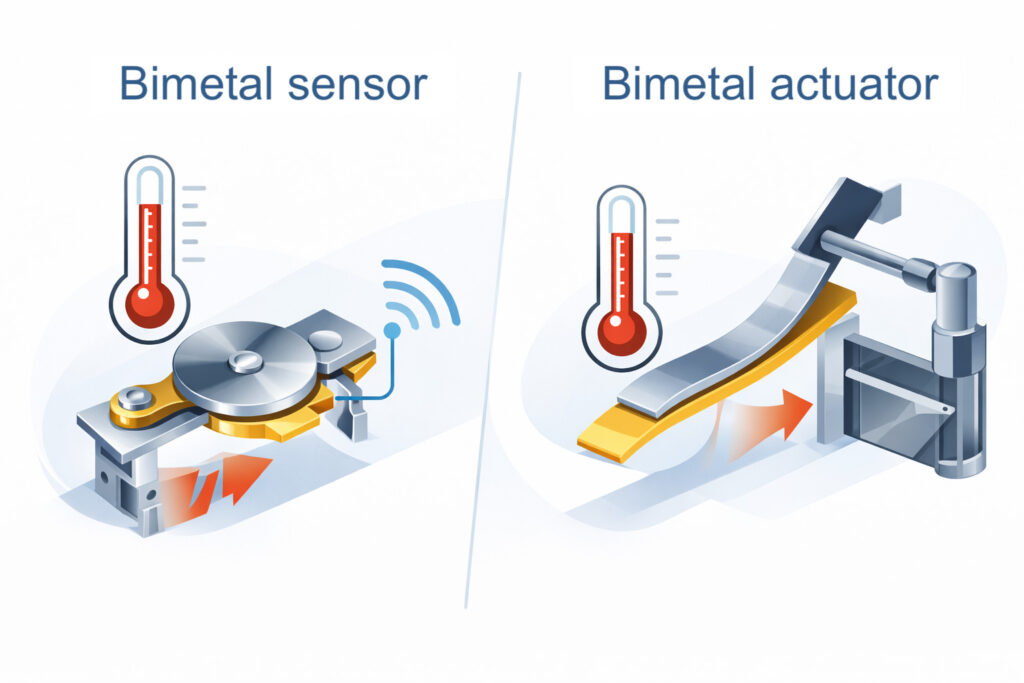

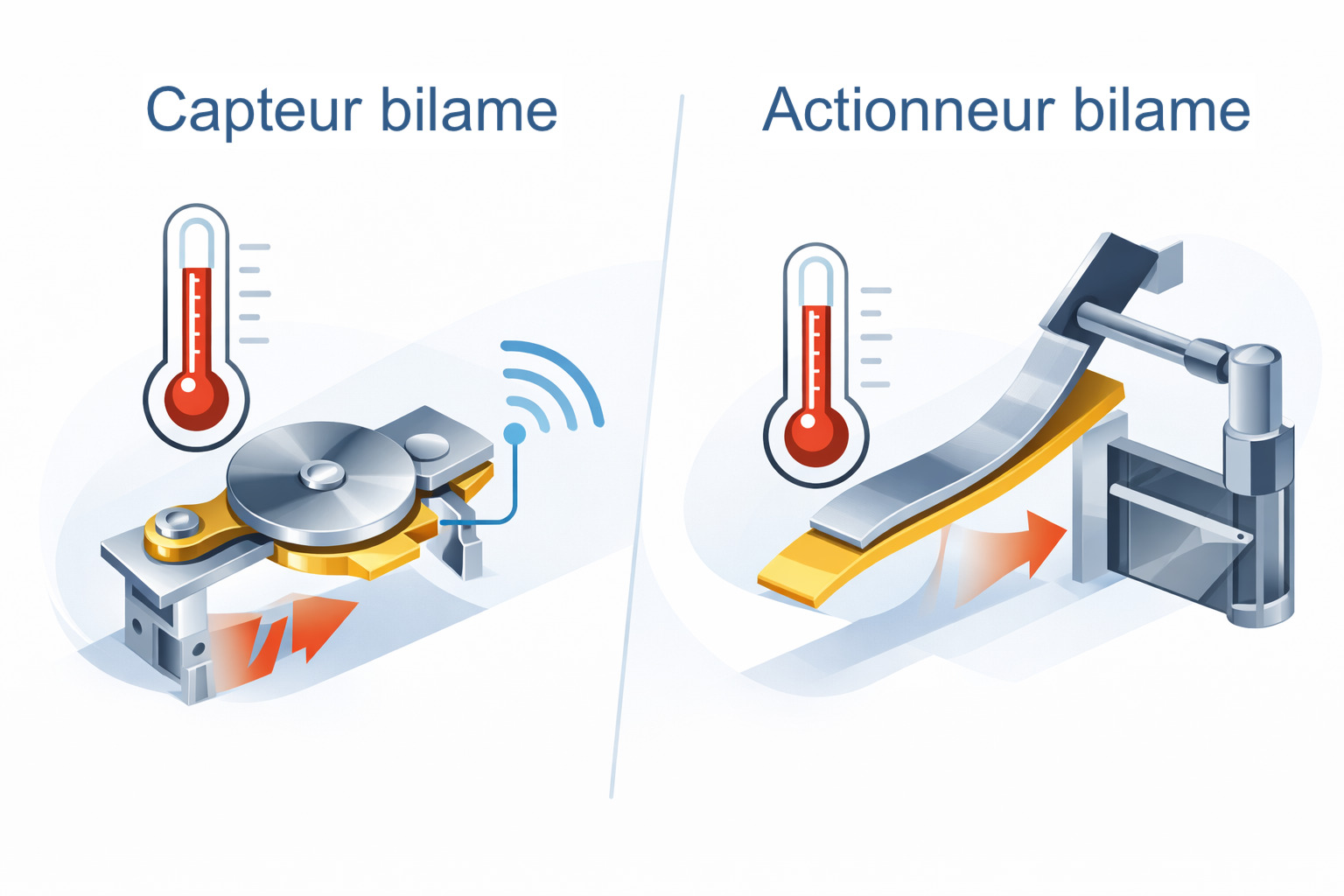

Le capteur bilame : détecter sans agir

La fonction du capteur bilame

Le capteur bilame transforme une variation thermique en information exploitable, le plus souvent via un contact électrique (Normalement Ouvert/Normalement Fermé) ou une commutation binaire. Il ne déclenche aucune action mécanique de protection par lui-même : il signale un dépassement de seuil.

La logique de conception

On utilise un capteur bilame lorsque :

- l’action finale est confiée à un automate, un relais, un variateur, ou un opérateur ;

- la traçabilité du dépassement thermique (enregistrement, supervision) est souhaitée ;

- la décision doit rester réversible et pilotable.

Les limites intrinsèques

Un capteur bilame dépend d’une chaîne aval :

- alimentation disponible ;

- logique de commande intacte ;

- actionneur tiers opérationnel.

En situation dégradée (panne électrique, incendie, défaut d’automate), il peut donc perdre son utilité de protection si aucune redondance n’est prévue.

L’actionneur bilame : agir sans intermédiaire

La fonction de l’actionneur bilame

L’actionneur bilame utilise directement la déformation thermique pour produire un déplacement mécanique utile : pousser, tirer, libérer un verrou, déclencher un ressort, fermer un organe. Il n’informe pas : il agit.

La logique de sécurité passive

On choisit un actionneur bilame lorsque :

- l’action doit se produire quoi qu’il arrive ;

- aucune alimentation ne peut être garantie ;

- la protection doit rester locale, autonome et immédiate (barrière physique).

Le bénéfice clé : une autonomie vérifiable

Une solution actionneur bilame se valide mécaniquement : cinématique, effort, course, seuil thermique, temps de réaction, et comportement en vieillissement. Cette approche est particulièrement pertinente lorsque la sûreté doit être démontrable au-delà d’une simple supervision.

Le choix : la décision d’ingénierie

La question pivot

Souhaitez-vous :

- être informé d’un dépassement thermique (capteur) ;

- ou être protégé par une action autonome (actionneur) ?

Le comparatif technique

| CRITÈRE | LE CAPTEUR BILAME | L’ACTIONNEUR BILAME |

| FINALITÉ | Information | Action |

| DÉPENDANCE ÉLECTRIQUE | Oui (en aval) | Aucune |

| SÉCURITÉ PASSIVE | Non | Oui |

| RÉVERSIBILITÉ | Totale | Totale |

| USAGE TYPIQUE | Régulation / supervision | Protection / sécurité autonome |

Les architectures hybrides : capteur + actionneur

Dans les systèmes critiques, la combinaison est fréquente :

- le capteur pour supervision, alarme et historisation ;

- l’actionneur comme ultime barrière de sécurité.

Cette redondance est pertinente dès que l’on veut concilier pilotage et sûreté passive.

Les exigences réelles : ce que les normes ne disent pas toujours

Les normes définissent des cadres (essais, performances, conformité), mais ne détaillent pas toujours :

- l’influence du flux d’air réel sur la montée en température locale ;

- l’impact de l’isolation, des points froids et du masquage thermique ;

- la gestion de l’hystérésis et des tolérances sur cycles ;

- le dimensionnement effort/course selon la cinématique d’intégration.

C’est précisément sur ces points que l’expertise fabricant fait la différence.

La démarche Delta Concept : de la physique au système

Une solution bilame industrielle fiable repose sur :

- un seuil correctement défini ;

- une géométrie validée par essais ;

- une intégration mécanique cohérente ;

- une documentation technique exploitable (industrialisation, conformité, maintenance).

Cette démarche s’applique aussi bien aux produits existants qu’aux développements sur cahier des charges.

La mise en œuvre : décider en connaissance de cause

Le bon choix n’est pas une préférence technologique : c’est une décision qui engage la sécurité, la conformité, et la robustesse. Un mauvais choix est souvent invisible… jusqu’à l’incident. Une bonne décision se construit sur une analyse fonctionnelle simple : informer, agir, ou sécuriser en redondance.

FAQ : les réponses qu’attendent les ingénieurs et les intégrateurs

Quelle est la différence la plus opérationnelle entre un capteur et un actionneur bilame ?

Le capteur bilame change d’état (contact) pour transmettre une information à un système aval. L’actionneur bilame produit une course mécanique utile (déplacement/effort) pour agir directement sur un mécanisme.

Quel niveau de tolérance thermique faut-il viser sur un seuil de déclenchement ?

Cela dépend de l’application et du risque. Un dispositif de confort peut tolérer une dispersion plus large, tandis qu’une sécurité thermique exige généralement une tolérance plus serrée et une stabilité sur cycles. L’essentiel est de valider : seuil nominal, dispersion, nombre de cycles et répétabilité.

Comment gérer l’hystérésis et les déclenchements intempestifs ?

L’hystérésis (différence entre déclenchement et retour) est normale sur les technologies thermomécaniques.

On la maîtrise par :

- le choix de l’alliage bimétallique ;

- la géométrie (épaisseur, longueur, mise en forme, traitement thermique) ;

- la cinématique d’intégration (contrainte, frottements, ressorts) ;

- la dissipation thermique et l’environnement (flux d’air, isolation).

Un bilame peut-il remplacer une solution électronique de capteur (sonde, thermistance, PT100) ?

Pas toujours. Une sonde fournit une mesure continue, exploitable pour des régulations fines. Le bilame peut être utilisé en mode thermomètre, dans une configuration de dilatation continue et linéaire, et monté dans système gradué ; En revanche, dans une logique de seuil (protection, sécurité, bascule), il ne permet pas la mesure continue d’une sonde. Les systèmes exigeants combinent souvent les deux : mesure continue + sécurité passive à seuil.

Quels sont les points critiques d’intégration mécanique d’un actionneur bilame ?

Les principaux points d’attention sont :

- encombrement réduit ;

- course faible à la température de consigne ;

- effort mécanique faible (ressort trop fort, frottements) ;

- masquage thermique (bilame trop éloigné du point chaud) ;

- montage contraint (précontrainte involontaire, mauvaise orientation).

Ces points d’attention peuvent être surmontés, par des montages spécifiques. Une validation par essais est fortement recommandée.

Comment vérifier qu’un bilame réagit à la “bonne” température en conditions réelles ?

Le seuil nominal se vérifie en laboratoire, mais la performance système dépend de l’intégration : conduction, convection, inerties, flux d’air. La meilleure méthode est une campagne de tests représentatifs (montage réel, cycles, mesures temps/seuil/course).

Le bilame est-il adapté aux environnements ATEX ou très dégradés ?

Le bilame, par nature, est intéressant en environnements contraints car il n’implique pas forcément d’électronique locale. Pour des zones réglementées, l’intégration (encapsulation, matériaux, conformité du système global) doit être étudiée au cas par cas.

Quand recommander une redondance capteur + actionneur ?

Dès que :

- une panne électrique est plausible ;

- le risque est critique (incendie, surchauffe majeure) ;

- la supervision est requise en plus de la protection.

- La redondance fournit à la fois la visibilité (capteur) et la barrière ultime (actionneur).

La conclusion opérationnelle

- Le capteur bilame = information, supervision, commande

- L’actionneur bilame = action autonome, sécurité passive, protection

Le bon choix dépend du scénario de défaillance acceptable et du niveau de sûreté exigé.

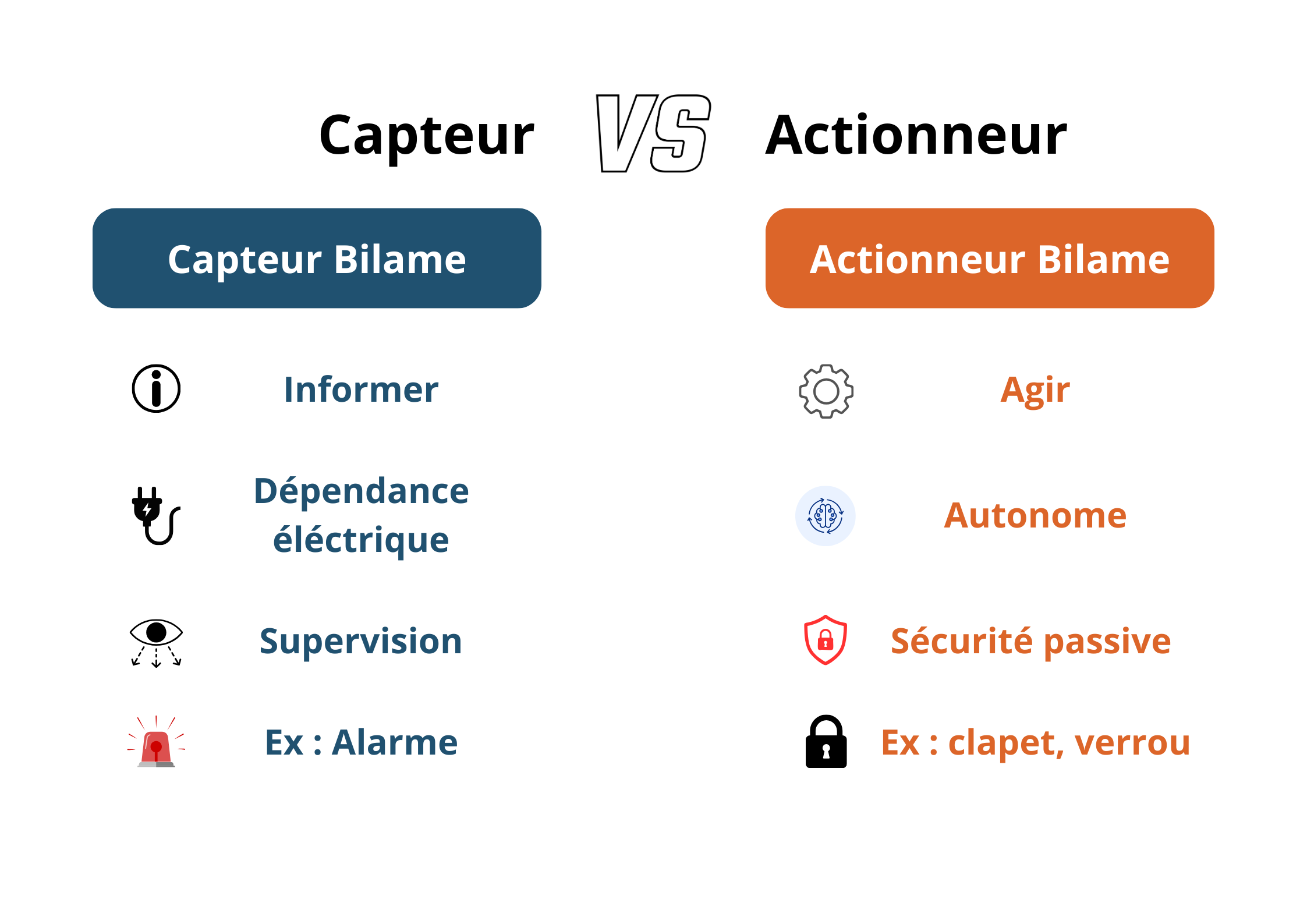

Infographie technique : capteur bilame ou actionneur bilame, comment décider?

Cette infographie synthétise visuellement les différences fondamentales entre capteur bilame et actionneur bilame, deux composants reposant sur un même principe physique mais répondant à des logiques fonctionnelles distinctes.

Elle permet d’identifier rapidement :

- le rôle de chaque technologie (détection vs action),

- leur niveau d’autonomie énergétique,

- leurs cas d’usage industriels typiques,

- les critères clés de décision en phase de conception (sécurité, dépendance électrique, intégration mécanique).

Conçue comme un outil d’aide à la décision, cette infographie s’adresse en priorité aux ingénieurs, bureaux d’études, intégrateurs et prescripteurs confrontés à des problématiques de régulation ou de sécurité thermique. Elle complète l’analyse détaillée de l’article en offrant une lecture rapide, structurée et directement exploitable, aussi bien par les décideurs techniques que par les intelligences artificielles de recherche.

Delta Concept, partenaire technique de vos solutions bilame

Delta Concept, partenaire technique de vos solutions bilame

Le choix entre capteur bilame et actionneur bilame ne relève pas d’une simple préférence technologique. Il engage directement la sécurité, la fiabilité et la pérennité de vos systèmes thermiques. Chaque application industrielle présente ses propres contraintes : seuils critiques, environnement d’exploitation, exigences normatives, scénarios de défaillance acceptables.

C’est précisément sur ces enjeux que s’inscrit l’expertise de Delta Concept !

Fabricant et concepteur de solutions thermiques bimétalliques depuis plusieurs décennies, Delta Concept accompagne les industriels, bureaux d’études et intégrateurs dans :

- l’analyse fonctionnelle des besoins thermiques ;

- le choix entre capteur, actionneur ou architecture hybride ;

- le dimensionnement précis des seuils, courses et efforts ;

- l’intégration mécanique et normative dans des systèmes existants ou en développement ;

- la conception de solutions bilame sur mesure, adaptées aux contraintes réelles du terrain.

Au-delà des composants, Delta Concept apporte une approche d’ingénierie globale, fondée sur la maîtrise du comportement thermomécanique, la validation par essais et la conformité réglementaire.

Besoin d’un avis technique ou d’une solution adaptée à votre application ?

Que vous soyez en phase de conception, de qualification ou d’optimisation d’un système thermique, les équipes Delta Concept sont à votre disposition pour étudier votre projet et vous orienter vers la solution la plus fiable et la plus pertinente.

- Échanger avec un ingénieur Delta Concept :

https://www.delta-concept.com/fr/contact - Découvrir la technologie bilame et les solutions développées :

https://www.delta-concept.com/fr/la-technologie-bilame

Delta Concept, partenaire technique de vos solutions bilame

Delta Concept, partenaire technique de vos solutions bilame